AUTOMATIZACIÓN INDUSTRIAL DE PROCESO DE DESPACHO DE HARINA

Fuente

Fuente

Descripción del proceso

La etapa de despacho en la planta de producción de harina es un sistema que se encarga de dosificar la harina contenida en los silos de almacenamiento, hacia la zona de descarga a granel. El sistema cuenta con 4 silos de almacenamiento. Cada silo tiene asociado una serie de equipos que transportan la harina hacia el sistema de tuberías el cual con el aire aportado por los 2 soplantes, la trasladan hacia la zona de descarga a granel.

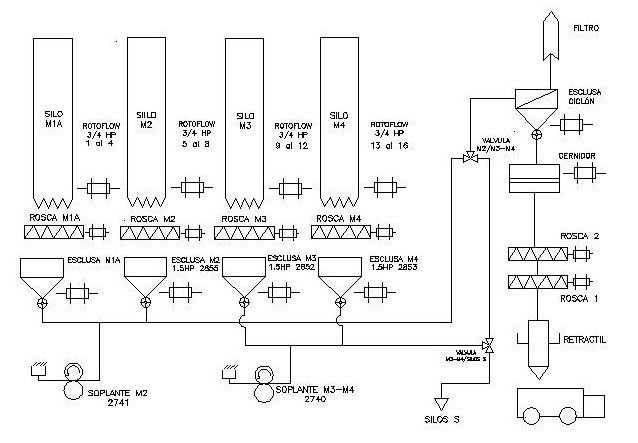

Diagrama del Proceso

En el siguiente diagrama se muestra el proceso de despacho de harina, los 4 silos con sus respectivos equipos asociados, los soplantes y la etapa de descarga a granel.

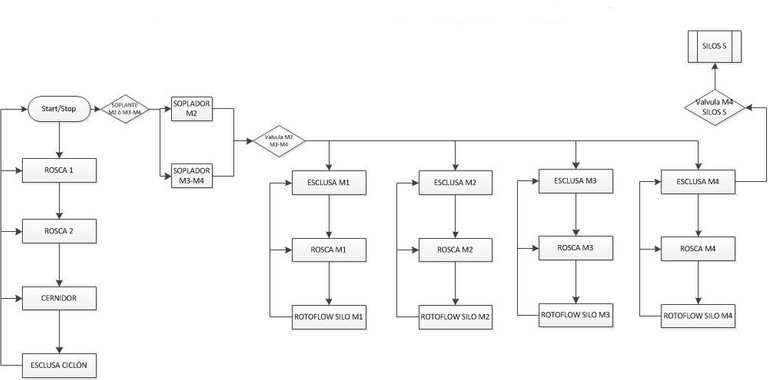

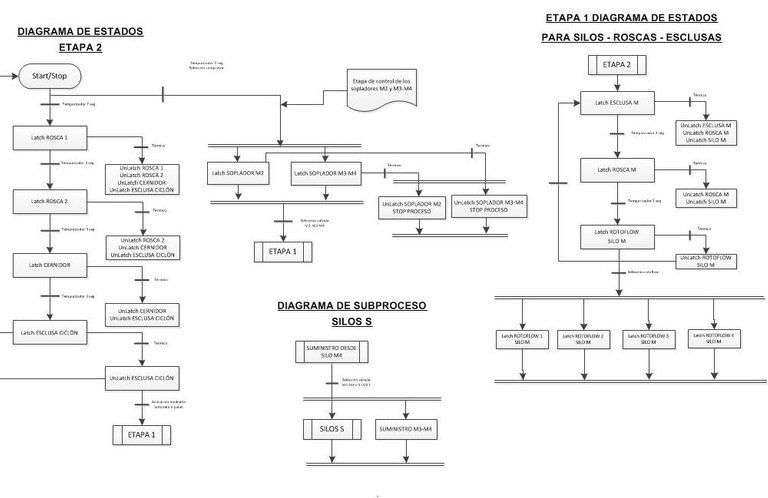

Diagrama de flujo y de Estados

El siguiente diagrama sirvió como guía general para realizar la lógica de pro-gramación en RSlogix5000. Teniendo en cuenta el arranque y parada en secuencia de los motores.

FILOSOFÍA DE OPERACIÓN

La filosofía de operación se basa en una activación de treinta (30) motores los cuales serán activados mediante el sistema SCADA dependiendo el silo con el que el operador deba trabajar. Tendrán el propósito del transporte y despacho de harina a granel a los camiones. La aplicación presenta dos (02) modos de operación:

El modo automático se inicia a través del SCADA, para ello se debe verificar los siguientes ítems:

• El selector remoto de cada uno de los motores deben estar en la posición de Automático.

• El guardamotor de cada uno de los motores deben estar activados.

Una vez verificado los ítems anteriores el operador a través de la interfaz deberá realizar la selección del silo de trabajo. El operador podrá elegir la dosificación del producto desde cualquiera de los silos. Una vez seleccionado el silo de trabajo el operador podrá dar al comando de arranque del proceso.

Una vez activado el comando de arranque, se activara de forma secuencial la los motores y equipos del proceso. En forma paralela a la activación secuencial se suministrara energía al soplante asociado al silo seleccionado.

Posteriormente al arranque exitoso de esta etapa del proceso y mientras no existan alarmas o perdidas de presión en la tubería de suministro, el operador en campo estará habilitado para la activación del proceso de despacho, con lo cual podrá ejecutar el comando de arranque desde la botonera remota o a través del panel de operación ubicado también en campo. Luego del comando de arranque el proceso se activara de forma secuencial.

Una vez activado de forma exitosa el proceso de despacho el operador podrá dosificar producto hacia los camiones de transporte empleando el retráctil, el motor asociado a este actuara de forma independiente a la secuencia de arranque del proceso en general, el cual posee un movimiento ascendente y descendente, estos movimientos podrán ser controlados por el operador utilizando la botonera remota o a través del panel de operación ubicado en campo.

Modo Manual:

El modo manual de cada motor es realizado a través del armario de control y fuerza.

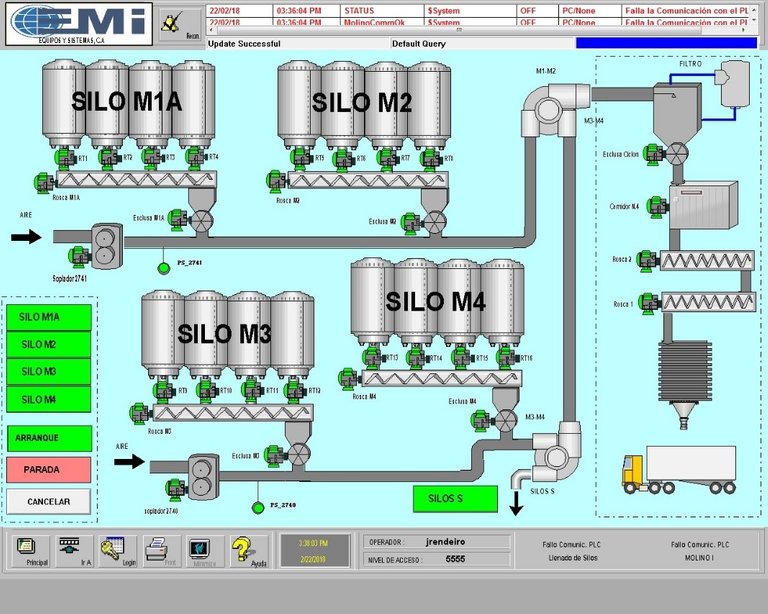

Diseño de la Pantalla

Con el fin de solucionar los problemas existentes en el sistema original de control del proceso de despacho, se diseñó una interfaz HMI en Wonderware Intouch 2014, para realizar tareas de control, supervisión y monitoreo, control de motores, selección de silos y despacho. Se creó una pantalla general del proceso la cual fue integrada a la aplicación general de la planta, donde el usuario podrá seleccionar el silo con el que se desea dosificar harina y despacharla a los camiones, y podrá hacer el arranque del proceso. La pantalla está organizada de la siguiente forma:

• Selección de silo de trabajo o dosificación a silos S.

• Arranque, parada y cancelar selección de silo.

• Selección de motores.

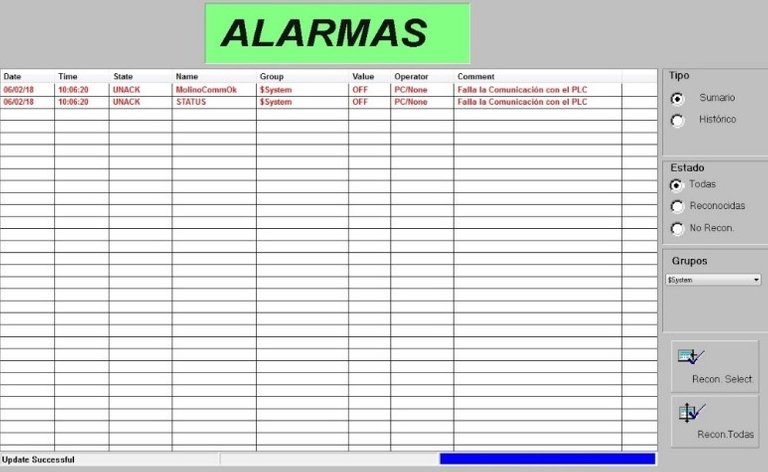

Así mismo con la creación de los Tagsname de estos nuevos motores, se asignaron las alarmas y consignas de estados para el proceso. A su vez se integraron los mismos a la pantalla PopUp de motores. Teniendo también entonces incidencia en las pantallas de:

• Alarmas.

• Estados.

• Motores.

Para el diseño de la pantalla se utilizo el software Wonderware Intouch 2017.

Pantalla de Despacho de harina

La pantalla de despacho del proceso fue diseñada con el fin de facilitar las tareas de supervisión y control del proceso, en ella se mostrarán en tiempo real el estado de los motores. La misma cuenta con botones de selección de dosificación de harina desde los silos M1A, M2, M3, M4 y envió de haría desde el Silo M4 hasta los Silos S. Arranque y parada del sistema y cancelación de la selección de silos.

ALARMAS DEL SISTEMA

La aplicación cuenta con un sistema de alarmas, el cual está compuesto por avisos que aparecen una vez ocurrida la falla. Las alarmas se activaran por cada motor, ya sea que un motor no haya operado o si el guardamotor no permite su activación, además se incluirán alarmas para parada de emergencia, y alarma del sensor capacitivo de alto nivel en la esclusa ciclón.

Las alarmas ocurridas y registradas se podrán observar a través del HMI. Por otro lado si por algún evento los presostatos miden que la presión de aire en el sistema aumenta, los sopladores seguirán funcionando, pero se emitirá una alarma y el suministro de harina será parado. Esto para no saturar al sistema y que la harina fluya.

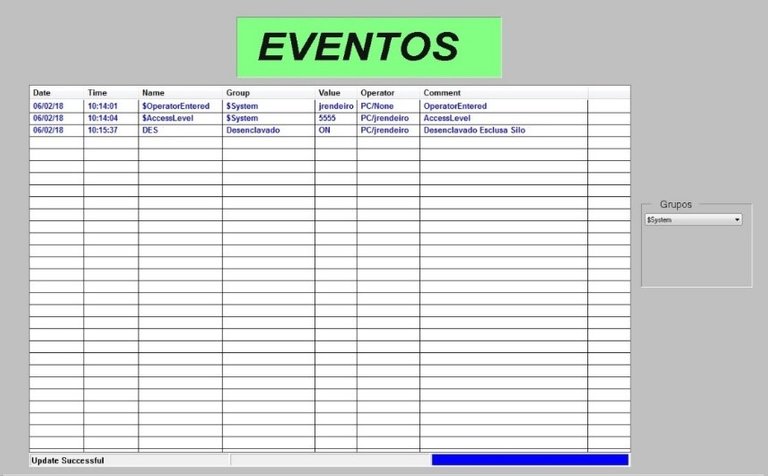

EVENTOS DEL SISTEMA

El sistema cuenta con sistema de registro de eventos donde se direccionaron los eventos asociados a los motores de despacho de harina, este sistema de eventos está compuesto por avisos que aparecen una vez ocurra algún evento. Los mismos se mostraran por cada evento asociado a los motores de despacho, ya sea que un motor no se haya cambiado a manual, automático o desenclavado.

Los eventos ocurridos se irán registrando y servirán como registro para tener un soporte de los mismos ante fallas o alarmas que se emitan.

Interesante el pero demasiada información para mi jejeje 🤣

jejej trate de resumirlo bastante :P

muy buena presentación, excelente lógica combinacional, un diagrama escalera bastante detallado y un proceso industrial un poco engorroso por los tips que se debe saber al momento de programar, quizás porque tuve la oportunidad de trabajar con esa tecnología tu explicación se me hizo fácil, te felicito de verdad

quería saber algo veo una tolva con un filtro, eso lo utilizan para eliminar el polvillo generado? lo hacen atraves de unos spray?

¡Saludos colega!

Se ve que está bien escrito y muy bien resumido este proyecto, los trabajos de automatización contienen un elevado nivel de detalle. Sintetizar un trabajo que requiere MESES no es sencillo. ¡Te felicito!