Bonjour à tous !

Pour mon premier article après une longue absence, je voulais parler de l'impression 3D, entre autres car c'est cela qui m'a occupé le plus récemment lors du confinement en France. J'aimerais discuter avec vous des différentes méthodes de fabrication que l'on retrouve chez les particuliers et à quoi elles servent, puis dans un prochain article je voudrais vous raconter mon expérience en tant que "Maker" lors de la crise du Covid19.

Qu'est-ce que l'impression 3D ?

Lorsque l'on utilise ces termes, on évoque généralement un procédé de fabrication additive (qui ajoute de la matière) par opposition aux techniques de fabrication soustractives (les fraiseuses et tours par exemple) qui enlèvent de la matière. Ce premier aspect permet déjà de faire beaucoup d'économies en terme de matières car nous avons plus besoin de partir d'un bloc massif du matériau que l'on souhaite usiner et nous ne créons pas de copeaux. Les pertes sont donc limités et la puissance nécessaire pour fabriquer l'objet est faible.

À quoi peut-elle vous servir ?

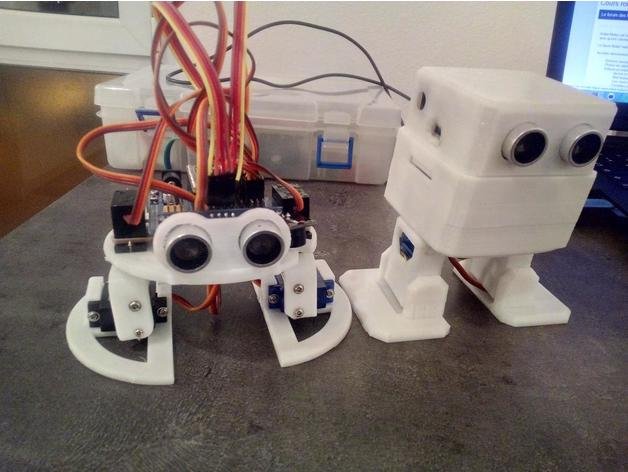

Personnellement, je l'utilise dans la conception de mes robots, pour des parties mécaniques ou des compartiments, aussi pour réparer des objets dans la maison (porte brosse à dents, porte de frigo, diverses fixations et rangements) et pour créer des cadeaux. Je m'en sers aussi pour des projets à la fac et créer des goodies pour nos conférences.

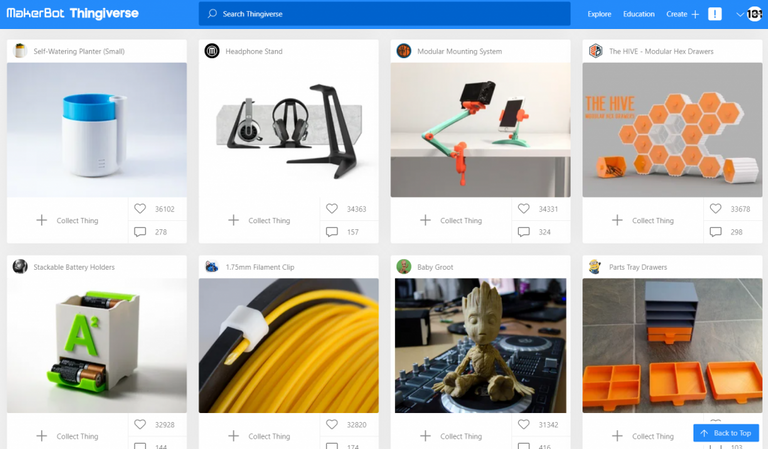

Mais rien qu'à voir les différents sites qui proposent des modèles à télécharger, on peut voir l'étendue des possibilités offertes par ce procédé. Des figurines aux pièces de rechanges, des outils aux bijoux en passant par l'art, l'ingénierie, le jardinage et les jouets, tous les domaines y passe et je vous laisse vous en rendre compte par vous-même en visitant ces sites :

Et vous n'êtes pas limité à ces modèles, avec un peu de pratique vous pourrez facilement concevoir vos propres pièces à l'aide de logiciels de conception nommés CAD (Computer-aided design, Conception assistée par Ordinateur). Il en existe pour tous les niveaux et à tous les prix, de FreeCAD à SolidWorks en passant par Fusion360, vous trouverez un logiciel adapté à vos besoins.

Le Dépôt de Fil Fondu :

Aujourd'hui un particulier peut se procurer très facilement 2 types d'imprimantes 3D, la première et certainement la plus répandue utilise la méthode du dépôt de fil fondu (DFF) aussi communément appelée FDM en anglais (Fused Deposition Modeling). Ce type d'imprimante utilise donc du fil enroulé sur une bobine, un moteur va ensuite pousser progressivement et précisément celui-ci vers la buse qui va le chauffer et le faire couler sur le plateau d'impression.

Ensuite la buse va être déplacée au fur et à mesure dans les 3 dimensions de manière à dessiner les structures que l'on souhaite imprimer. On procède par couche, la buse se déplace d'abord sur un plan horizontal (axes X et Y) puis monte un peu pour créer la couche suivante (axe Z) :

On peut voir sur la droite du timelapse la bobine de fil être déroulée par le moteur, et poussé dans le tube blanc qui arrive sur la tête d'impression. Le cylindre gris à bout orange que l'on peut voir à droite est un capteur de présence optionel qui est utilisé pour repérer la hauteur du plateau.

Une grande variété de plastiques sont disponibles dans une large gamme de prix et de qualité, mais on retrouve généralement ces 4 plastiques :

- PLA : Il est le plus simple à imprimer et le plus répandu, vous pouvez quasiment l'utiliser pour tous vos besoins tant qu'il n'est pas soumis à des températures de plus de 60 degrés Celsius, au-delà desquels il commence à se déformer. Il peut être fabriqué à partir d'amidonde mais.

- ABS : Plastique très répandu dans l'industrie, plus résistant à la chaleur que le PLA, il est beaucoup moins utilisé en ce moment par les particuliers car il est plus compliqué à imprimer (il se rétracte, se déforme et est sensible aux UV) et dû aux émissions d'odeurs et de particules pendant son impression

- PETG : Comme l'ABS, ce plastique est plus résistant (chaleur et impacts) et est très répandu dans l'industrie (des bouteilles plastiques au biomédical), il a aussi l'avantage de ne pas avoir de fortes odeurs et d'être plus facile à imprimer que l'ABS

- TPU : Contrairement aux 3 précédents, ce plastique est flexible, cette spécificité le rend plus difficile à imprimer mais permet la réalisation de pièces déformables (parfait pour faire un balle anti-stress à l'effigie de vos collègues)

Ces 4 plastiques sont disponibles à des prix relativement accessibles, soit généralement entre 20 et 40€ le kilo selon le fabricant et la qualité.

La qualité de l'impression dépend des capacités du matériel (précision des déplacements des moteurs, mouvements fluides et droits entre autres) mais surtout de nombreux paramètres que l'utilisateur peut gérer :

- Le diamètre de sortie de la buse: Généralement les imprimantes arrivent avec une buse de 0.4mm, ce diamètre détermine l'épaisseur minimum d'un trait. Si un trait plus fin permet d'avoir plus de détails, cela allonge aussi proportionnellement la durée d'impression (un diamètre de 0.2mm devra passer 4 fois là où un diamètre de 0.8mm passera 1 fois)

- La hauteur de couche: Ce paramètre est géré dans le logiciel qui transforme vos modèles 3D en fichiers lisibles par votre imprimante (appelés Slicers), comme pour la buse, plus la hauteur est petite plus on sera précis mais plus ça prendra du temps

- La température de la buse: Celle-ci aussi est gérée dans le slicer et devra être modifiée pour de meilleurs résultats pour chaque type de filament que vous utilisez

- Et tout un tas d'autres paramètres que vous aurez le plaisir de découvrir au fur et à mesure de vos impressions comme la distance de retrait du fil, la vitesse d'impression ou la gestion des ventilateurs

Cette méthode d'impression est peu coûteuse et permet de réaliser des pièces à géométries relativement complexes très rapidement et facilement comparé aux techniques de fabrication conventionnelles. Mais elle dispose aussi d'inconvénients, notamment la difficulté à réaliser de petites pièces, l'orifice de sortie de la buse mesurant généralement 0.4mm il est compliqué d'obtenir des pièces de bonne qualité sous le centimètre. De plus, la solidité des pièces dépend de l'orientation dans laquelle elles ont été imprimées, ont dit que ces pièces n'ont pas d'isotropie. Par exemple une poutre imprimée à plat sur le plateau sera plus solide lorsque l'on appliquera une force en son milieu qu'une poutre imprimée verticalement.

Cela est dû au phénomène d'adhésion des couches, la force qui retient 2 couches entre elles est plus faible que celle au sein d'un fil continu, cette différence est expliquée par une fusion partielle des couches. Enfin lorsque l'on souhaite fabriquer de nombreuses petites pièces, le temps d'impression total est multiplié par le nombre de pièces imprimées.

En ce qui concerne les pièces qui s'usent plus rapidement que les autres, la buse peut se boucher (il est recommandé d'en avoir quelques-unes de rechange au cas où). Le plateau peut aussi se dégrader, si vous avez un plateau chauffant essayez de mettre une plaque en verre dessus, ça aidera grandement l'adhérence des pièces et c'est plus simple à changer.

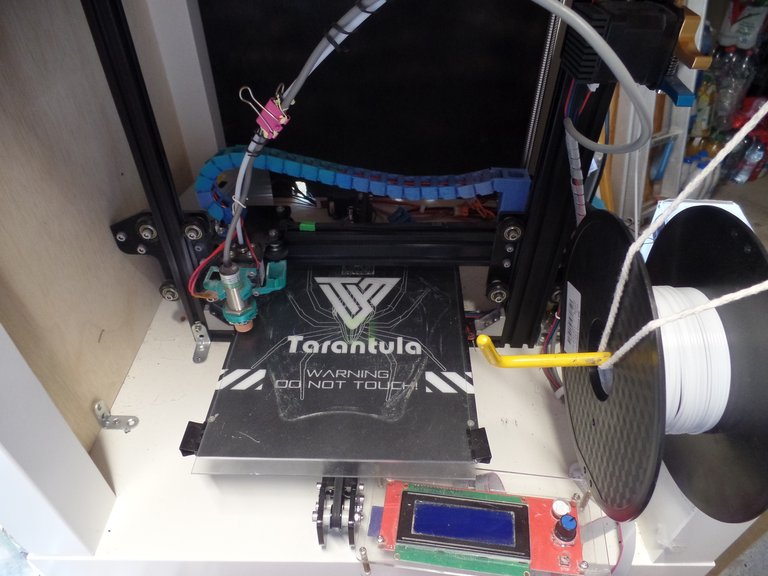

Les pièces présentées sur les images ont été imprimées avec la Tevo Tarantula que j'ai montée il y a 4 ans. Comme pour toutes les machines qui arrivent en kit, la qualité d'impression dépend aussi du soin apporté au montage de la machine mais je trouve que c'est une très bonne expérience de le faire soi-même pour comprendre tout ce qui se passe et pouvoir être capable de réparer toute panne.

Actuellement, il est possible de trouver de très correctes imprimantes FDM aux alentours de 200€ afin de commencer l'aventure dans l'impression 3D.

Les imprimantes MSLA à résines :

La seconde méthode, apparue chez les particuliers plus récemment se nomme MSLA pour Masked Stereolithography aussi appelée LCD. Cette méthode est très différente de la précédente, les bobines de filament ont été remplacées par des bouteilles de résines sensibles aux UVs. On verse la résine dans un réservoir avec un fond transparent (nommé film FEP). On place ensuite le réservoir sur un écran LCD dont les pixels laissent passer ou non la lumière créée par la lampe UV placée en dessous.

L'impression commence lorsque le plateau descend contre le film pour ne laisser qu'une fine couche de résine coincée entre les deux parties. L'écran va laisser passer la lumière UV là où la résine à besoin de se solidifier. Puis une fois l'exposition terminée le plateau remonte à l'aide du seul moteur pour laisser la résine revenir entre la pièce et le film puis expose à nouveau la résine de manière à créer les différentes couches superposées du modèle.

Cette méthode d'impression utilise aussi le principe de couches successives mais, au lieu de devoir passer partout avec une buse, on va pouvoir projeter l'image de la couche d'un coup.

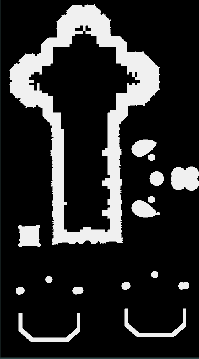

Image de l'une des couches de la Cathedrale de Florence imprimées avec d'autres objets, les parties blanches sont exposées aux UV et seront solidifiées

La taille de l'écran limite donc la surface d'impression qui est généralement (beaucoup) plus petite que celle des imprimantes FDM. Mais la qualité est généralement supérieure aux imprimantes FDM car ici nous ne sommes pas limités pas le diamètre de la buse mais par la taille des pixels de l'écran (entre 0,117mm pour les plus grands à 0,047mm pour des écrans plus précises) et l'utilisateur peut ici aussi gérer la hauteur de couche dans le logiciel qui généralement aux alentours de 50 microns (0.05mm), une qualité qui prendrait beaucoup de temps à réaliser sur une machine FDM.

Il existe là aussi de nombreux types de matières plastiques, de la résine basique transparente ou aux couleurs éclatantes, aux résines fortes permettant de faire des pièces mécaniques, jusqu'aux résines flexibles, dentaires ou chirurgicales (biocompatibles mais chères) ou encore celles utilisées pour le moulage. Le prix des résines varie entre 35-45€ le litre pour les plus simples et les résines bio-sourcées, jusqu'à 400€ le litre de résine chirurgicale.

L'un des avantages de cette méthode est la création de pièces isotropes (qui dispose des mêmes propriétés mécaniques dans toutes les directions) qui est un point faible de l'impression FDM dont la solidité d'une pièce dépend de l'orientation de la pièce. Un autre atout de cette technique, en plus de son net meilleur rendu visuel, est que le temps d'impression n'est pas allongé si on ajoute des pièces sur le plateau, chaque couche ayant un temps d'exposition constant. On peut donc mettre autant d'objets que l'on souhaite sur le plateau pour diviser le temps d'impression par pièces (par exemple une pièce qui prend 5 heures s'imprimer mais qui n'occupe pas la moitié du plateau permet d'en faire 2 à la fois et donc de ramener le temps d'impression par pièces à 2h30). On utilise aussi plus souvent ce type de machines pour des pièces de formes organiques.

Mais cette technique dispose de nombreux inconvénients aussi, le premier étant la toxicité des résines utilisées qui implique l'utilisation de gants jetables et d'un masque (de plus certaines résines peuvent avoir de fortes odeurs) et il est nécessaire de bien ventiler la pièce dans laquelle se trouve l'imprimante. On doit utiliser de l'alcool isopropylique pour nettoyer les pièces et le matériel en contact avec la résine. Enfin, le film FEP et l'écran LCD sont considérés comme des consommables et devront être changés plus ou moins souvent suivant votre utilisation, leur qualité et leur technologie (par exemple un écran monochrome durera plus longtemps qu'un LCD classique mais coutera plus cher).

Les pièces montrées ci-dessus ont été imprimées sur la Anycubic Photon Zero, une nouvelle imprimante MSLA low-cost (150€) mais généralement ce type de machine coûte encore un peu plus chère que les FDM à l'acquisition (autour des 250-400€ pour les grands publiques) et aussi à l'utilisation (dû à la résine, aux nettoyants et à l'usure plus rapide de l'imprimante).

Voici 2 impressions de 4 heures, celle de gauche de 8,2 cm en PLA sur une FDM et celle de droite de 6 cm sur une MSLA, malheuresement je n'ai pas de peinture pour faire ressortir les nombreux détails du modèle de droite qui ne se voient pas bien sur la première photo mais un peu mieux ici :

En conclusion je pense que ces 2 méthodes sont complémentaires dans le monde de la fabrication additive, tout comme celle-ci est complémentaire avec la découpe laser par exemple. Il est utile de disposer des 2 et de les utiliser selon leurs forces et faiblesses. On verra par exemple dans un prochain article comment chacune de ces technologies a pu être utilisée pendant la crise du Covid-19 et pourquoi vous devriez l'utiliser ou non dans un contexte un peu plus professionnel.

Merci beaucoup de m'avoir lu jusqu'au bout, j'espère que cet article vous aura intéressé !

N'hésitez pas à poser vos questions en commentaires et à bientôt pour un nouvel article :)

Sources :

Toutes les photos sans sources ont soit été prises soit crées par mes soins.

Félicitations ! Cet article a été retenu pour figurer dans les curations de La ruche. N'hésitez pas à venir nous rejoindre sur notre groupe communautaire : https://peakd.com/c/hive-196396/created. En outre, pensez à vous inscrire pour pouvoir profiter de notre fanbase !

Merci @laruche

Cela donne envie en tous les cas

Merci ! Une envie ou un projet en particulier ?

Des goodies pour @ignet, ou si la tâche est à mon niveau me créer des microrobots cela me rappellerait des souvenirs avec robcad sur les indigo à l'ULB ;) Ca date tout cela et me plaisait beaucoup pendant mes études de graduat d'informatique industrielle et robotique...

Sympa ! Aujourd'hui c'est beaucoup plus simple de créer des petits robots, j'ai par exemple utilisé ceux de la première photo pour un atelier programmation avec des enfants :)

Après tout dépend de ce que tu appelles microrobots ^^

Tu t'eclates toujours autant toi! Ravi que tu sois de retour parmi nous! :)

J'ai la chance de pouvoir utiliser l'excuse "C'est pour mes études" sans mentir donc j'en profite :) Merci, je suis aussi content d'avoir à nouveau un peu de temps à consacrer à Hive, ça a bien changé ici les derniers mois !

Et oui... :)

Congratulations @robotics101! You have completed the following achievement on the Hive blockchain and have been rewarded with new badge(s) :

You can view your badges on your board And compare to others on the Ranking

If you no longer want to receive notifications, reply to this comment with the word

STOPTo support your work, I also upvoted your post!

Do not miss the last post from @hivebuzz:

Support the HiveBuzz project. Vote for our proposal!

Congratulations @robotics101!

You raised your level and are now a Minnow!

Do not miss the last post from @hivebuzz:

Support the HiveBuzz project. Vote for our proposal!

Thanks for your contribution to the STEMsocial community. Feel free to join us on discord to get to know the rest of us!

Please consider supporting our funding proposal, approving our witness (@stem.witness) or delegating to the @stemsocial account (for some ROI).

Thanks for using the STEMsocial app and including @stemsocial as a beneficiary, which give you stronger support.